Método de superficie de respuesta para optimizar las condiciones de producción de ácido láctico a partir de subproductos lácteos: SLC

Alexandra Plata1, Sandra Ramírez2, Campo Elías Riaño Luna3

1, 2. Escuela de Ciencias Básicas Tecnología e Ingeniería, Universidad Nacional

Abierta y a Distancia. Bogotá, Colombia.

3 Docente asistente de la Escuela de Ciencias Básicas Tecnología e Ingeniería,

Universidad Nacional Abierta y a Distancia. Bogotá, D.C. Colombia.

Recibido: 09/08/2012 Aceptado: 14/09/2012

Correspondencia: campo.riano@unad.edu.co

Mediante un diseño experimental 2k combinado con un diseño compuesto central y un análisis de superficie de respuesta se optimizo la producción de ácido láctico (AL) a partir de suero de leche de caprino (SLC) como sustrato principal y se determinó la combinación de los efectos de la concentración de tres nutrimentos: riboflavina, extracto de levadura y sulfato de amonio. Según el experimento realizado (confiabilidad; 95%) existe evidencia que tanto la temperatura y la concentración del complemento como la interacción de ambos inciden en la producción de ácido láctico (AL), que se obtiene al fermentar suero de leche de caprino. Las mayores producciones de ácido lactico-23,68 g/litro y crecimiento bacteriano se obtuvieron con mayores concentraciones de los nutrimentos a una temperatura de 42oC.

Palabras clave: Acido láctico, diseño experimental compuesto central, Lactobacilos helveticus LH 0-091, optimizacion, suero de leche de caprino, superficies de respuesta.

In the study the production of lactic acid from whey goats as main substrate (SLC) was optimized, following 2k experimental design combined with a central composite design and response surface analysis. It was also determined the combined effects of the concentration of three nutrient level (Riboflavin, yeast extract, ammonium sulfate): X1 and temperature (0C): X2 in lactic acid concentration. According with the results there is enough statistical evidence (95% confidence) that showed that the temperature and the concentration of complement and their interaction influence the production of lactic acid obtained by fermenting goat whey. The greatest lactic acid production (23, 68 g / liter) and bacterial growth were gotten with higher concentrations of nutrients and temperature of 42 ° C.

Keywords: Central composite experimental design, goat whey, lactic acid, Lactobacillus helveticus LH 0-091, optimization, response surface.

La preocupación pública por el control de la polución ambiental con efluentes lácteos ha estimulado la búsqueda de soluciones de aprovechamiento de los subproductos de la industria láctea, antes de ser desechados (1). Los procesos de bioconversión por fermentación han sido propuestos como alternativas viables para el aprovechamiento de este desecho como sustrato para el crecimiento de microorganismos capaces de producir sustancias como el ácido láctico, ampliamente usado en la industria alimenticia, textil, farmacéutica y cosmética (2).

La fermentación láctica es el proceso celular donde se utiliza glucosa para obtener energía y donde el producto de desecho es el ácido láctico (AL) (3).

El AL es de amplio uso en la industria, debido a sus características benéficas, se utiliza en la industria alimentaria; en bebidas y como conservante, en farmacia, medicina, textileria, en la industria del cuero y para la producción de plásticos biodegradables (3). El AL es producido por síntesis química o por fermentación microbiana de diferentes carbohidratos (4,5).

En la actualidad se prefiere la vía fermentativa, debido a la necesidad de obtener ácido láctico ópticamente puro (6,7). Su producción fermentativa tiene las ventajas de utilizar fuentes renovables como sustrato y producir acido L- o D-láctico ópticamente puro, dependiendo de la cepa seleccionada (8).

La producción de ácido láctico por vía fermentativa es limitada por el crecimiento del microrganismo y el ácido mismo (9). El sustrato y los costos operacionales representan el 68% y 80% respectivamente de los costos totales de producción biotecnológica del AL (10), cobrando importancia la búsqueda de materias primas baratas y la optimización del proceso para la obtención de AL (11).

La utilización de lactosuero de leche de caprino (SLC) - (DBO) de 40000 a 60000 ppm y (DQO) de 50000 a 80000 ppm se ha propuesto en esta investigación como fuente de carbono y de nitrógeno para la obtención de ácido láctico por fermentación (12). Alternativa interesante a estudiar para determinar el costo de producción de este producto químico y, a la vez, dar valor agregado a un desecho industrial-LSLC, que contiene un alto contenido de carbohidratos fermentables (13,14).

Los mayores productores de ácido láctico son los organismos pertenecientes a las familias Streptococcaceae (generos; Streptococcus, Lactococcus, Leuconostoc, Pediococcus, Aerobacter y Gemella) y Lactobacillaceae (generos; Lactobacillus), (4). Los del genero Lactobacillus (L. bulgaricus, L. helveticus, L. delbruekii, etc.), son anaerobias facultativas; con crecimiento superficial o escaso, tienen metabolismo fermentativo, cerca del 50% de su producto final es ácido láctico, su temperatura optima de crecimiento está entre 30-40°C, en un rango aceptable entre 26 y 46°C, a un pH de 4.5-7.2 y es un microorganismo no patogeno (9).

En sustratos serinos con LH se reportan producciones de AL del orden de 10,97 kg/m3 (17) y de 76,24 g/L en 93 horas de proceso continuo (15). Tango & Ghaley (16) describen la utilización de suero de queso para la producción de ácido láctico por Lactobacillus helveticus en condiciones intermitentes con un control continuo de temperatura y pH para lograr mejores rendimientos de biomasa y de ácido láctico. Sin embargo, a pesar de la importancia del proceso para generar AL todavía existen pocas formulaciones de medios de cultivo para su producción y los estudios de crecimiento de LH durante el proceso biotecnológico (10,17). Igualmente, la inhibición por producto es el principal obstáculo en la fermentación láctica, ya que limita el rendimiento que se puede lograr durante el proceso (17-26).

De esta forma y teniendo como base los factores que fueron significativos para Ramírez, Plata & Riaño (12), y que dos variables controlables influyen en el proceso y concentración de los suplementos el presente trabajo de investigación tuvo como objetivo optimizar la producción de AL utilizando LH cultivado en sistema discontinuo, aplicando un diseño central compuesto (DCC) 24+* con 2 réplicas del punto central. Esta técnica estadística permite establecer la influencia de los factores más relevantes así como también las posibles interacciones que influyen en la señal, usando un reducido número de ensayos (18).

Materiales: LSLC caracterizado bromatológicamente utilizando protocolos estándar para humedad (AOAC925.10), cenizas (AOAC923.03), proteínas (AOAC978.02), fibra cruda (AOAC962.09), grasas (método de Goldfish) y carbohidratos (por diferencia) y pre-tratado proveniente de la elaboración de queso.

Microorganismo y preparación del cultivo bacteriano. Lactobacillus helveticus LH 0-0.91, cepa liofilizada, producida por la Technical Sheet, activada en tubos de vidrio con 10 ml de leche UHT a una temperatura de 42oC durante 48 horas en un medio microaerofilico-recipiente cerrado sin oxígeno presente.

Preparación del medio de cultivo. Los medios de cultivo para los ensayos batch estuvieron compuestos de LSLC como fuente principal de carbono y extracto de levadura como fuente compleja de nitrógeno, sulfato de amonio y vitamina B.

Fermentaciones y toma de muestras. Preparados los sustratos; suero puro y suero con complementos, se envasaron en erlenmeyers de 500 mililitros-biorreactores intermitentes, con un volumen de trabajo de 250 mililitros y se esterilizaron por 10 min a 121°C. Sistema descrito en la figura 1.

Figura 1. Diagrama del sistema de fermentación básico utilizado para producción de ácido láctico por lote repetido.

Los sustratos se llevaron a una temperatura de 30oC, se inocularon con 10ml de la cepa de Lactobacillus helveticus, la cual antes de la inoculación se había adaptado a los diferentes sustratos por tres generaciones; en todos los casos se utilizó 10% de inoculo con respecto al volumen de trabajo (19).

Durante la fermentación el pH se registró y la temperatura se regulo a 42°C. Cada dos horas se tomaron 10ml de muestra del medio de fermentación con el fin de determinar la concentración de ácido láctico producido en el medio de cultivo. Las biofermentaciones se llevaron a cabo mediante un proceso por lote, figura 1, finalizando cada cinética cuando la fermentación láctica alcanzaba la fase estacionaria y se evacuaba el caldo fermentado. El criterio para determinar los mejores valores de concentración de los complementos y temperatura de trabajo fue la productividad de AL (20).

Diseño experimental.Se siguió un diseño central compuesto, metodología planteada por Box, Hunter & Hunter (21); y la metodología de superficie de respuesta (MSR), esta es una técnica que permite al investigador inspeccionar una respuesta, que se puede mostrar como una superficie, cuando los experimentos investigan el efecto que tiene el variar factores cuantitativos en los valores que toma una variable dependiente o de respuesta (18).

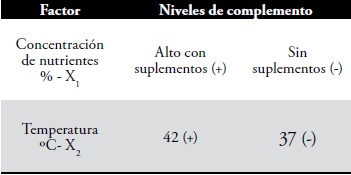

En estas técnicas cada factor (k-valor) Xi (i = 1; 2) puede tener dos valores-máximo y mínimo (1, -1), se les conoce como valores codificados, tabla 1. Se consideró como objetivo alcanzar los máximos simultáneos para las dos variables. Los diseños experimentales usados y los análisis estadísticos realizados fueron generados, ejecutados y analizados mediante el software estadístico Statgraphics Plus (version 5.1, Statistics Graphical Corporation, USA). Se utilizaron como variables de respuesta la concentración de AL y la producción de biomasa en la fase acuosa.

Tabla 1. Características de los factores de control X.

Fuente: Autores del proyecto.

De esta forma, el medio de cultivo que en su formulación contenía los porcentajes más altos de extracto de levadura, sulfato de amonio y riboflavina y además operaba a 42oC fue el mayor generador de ácido láctico, razón por la cual se decidió que la región de exploración estuviera entre los 35 y los 52oC. Para simplificar los cálculos las variables independientes se codificaron en un intervalo (-1,1).

Las variables codificadas fueron:

X1 =(x1-35)/ 5 y X2= (x2-52)/ 5

La influencia de los factores y sus interacciones sobre el modelo de regresión obtenido del tratamiento estadístico, fue evaluada por medio de un análisis de varianza y mostrada a través de diagramas de Pareto.

Variables de respuesta

Concentración en ácido láctico (AL) y pH. La determinación de los azucares reductores totales (ART) se hizo siguiendo el método de Lane-Eynon (AOAC). El ácido láctico (AL) se determinó por colorimetría (AOAC), para lo cual se utilizó un espectrofotómetro marca Spectronic 20 Genesys.

Variables controlables. Temperatura, concentración del nutrimento y tiempo del proceso.

Análisis estadístico

A los resultados de los análisis químicos se les aplico el análisis de varianza (ANOVA) de una vía y análisis de comparación múltiple (Test de Tukey).

La productividad de AL se determinó en la fase estacionaria-cuando los valores evaluados (concentración de AL y pH) no se modificaron significativamente al realizar dos determinaciones consecutivas.

El suero de leche de cabra entero y descremado se caracterizó bromatológicamente (19).

Cultivo discontinuo

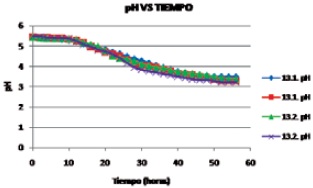

Los ensayos de cultivo batch se llevaron a cabo con el objetivo de evaluar las condiciones óptimas de cultivo y a la vez optimizar la composición del medio de cultivo para facilitar el aislamiento y purificación del ácido láctico, esto se consiguió utilizando tres concentraciones del sustrato-intermedio, alto (13.2) y bajo (13.1). Los parámetros determinados se muestran en la tabla 1. Los resultados muestran que en los cultivos hubo una conversión completa del sustrato pero con diferente velocidad de conversión, figuras 2 y 3.

La mejor productividad de ácido láctico en la fase exponencial de crecimiento se consiguió en el cultivo intermedio. La mejor productividad de biomasa se observó en el cultivo intermedio. El mejor rendimiento en ácido láctico por sustrato consumido (90 y 93%) y biomasa (18,5%) se observó en los cultivos intermedio y alto respectivamente. La mayor velocidad especifica de crecimiento en la fase exponencial (μ=0.2 h-1), se observó en los cultivos intermedio y alto.

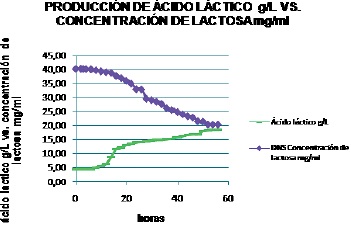

En el crecimiento del microorganismo la fase de adaptación tiene una duración promedio de 11 horas, la fase exponencial termina aproximadamente entre las 37 y 40 horas, seguida por la fase de latencia la cual se debe al agotamiento de nutrientes y a la acidificacion del medio. Durante las 50 horas de fermentación el microorganismo no alcanzo la fase de latencia, esto debido a que el medio en ese momento aun contenía lactosa. El consumo de lactosa es inversamente proporcional a la producción de ácido láctico, por consiguiente, a medida que aumenta la concentración de ácido láctico disminuye el pH del medio, el pH inicial de los medios de cultivo fue de 5.44 y el pH final se situó entre 3.49 y 3.29, figura 4. La concentración de lactosa tuvo una reducción en promedio de 52% en los ensayos 13.1-nivel bajo y en los ensayos 13.2-nivel alto la reducción fue del 61.5% en promedio.

Figura 2. Comportamiento cinético del pH en la fermentación controlada. Concentración de nutrientes.

Figura 3. Comportamiento cinético de la fermentación controlada. ácido láctico-concentración de nutrientes.

Figura 4. Comportamiento cinético de la producción de ácido láctico-lactosa.

Figura 5. Comportamiento cinético de la producción de acido lactico-tiempo proceso.

De todos los ensayos realizados, con el cultivo 13.1 se obtuvieron los mejores resultados; una mayor productividad de ácido láctico (5,4 g/L/h) unido a un alto rendimiento en biomasa y ácido láctico (13,2 y 86,1%) y una conversión completa de la lactosa, figuras 4 y 5. Este mismo comportamiento con respecto a la biomasa se observó en todas las fermentaciones lo que se explicaría por el efecto inhibitorio del AL sobre el crecimiento celular, figuras 4 y 5, situación reportada en la literatura (9, 10).

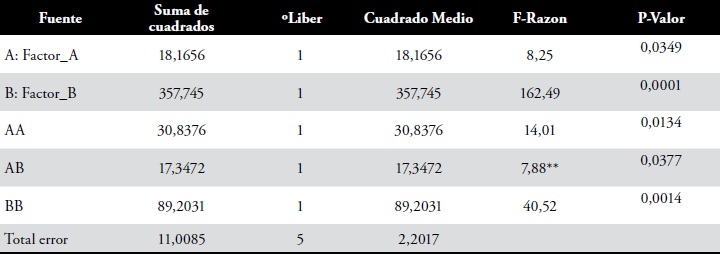

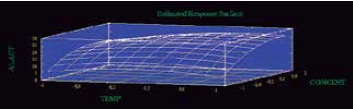

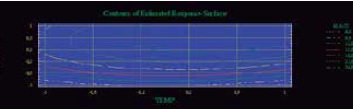

Superficies de respuesta y gráficas de contorno para la producción de ácido láctico.La superficie de respuesta y la gráfica de contorno, figuras 6 y 7, se aprecian la producción de AL cuando se mantienen constantes la concentración del suplemento y la temperatura respectivamente indicando la existencia de un punto máximo curvatura y un mínimo.

Tabla 2. Análisis de Varianza para el AL

Puesto que el valor del estadístico R2 es 0,666969 se puede concluir que el modelo explica casi un 67% la variabilidad de la concentración de ácido láctico. Los resultados obtenidos muestran que la temperatura y la composición del suplemento presentan una influencia estadísticamente significativa (p<0.05) sobre la concentración de ácido láctico cuando la fuente se aplica en el nivel superior, tabla 2.

El LSLC es un subproducto de muy bajo valor económico, concebido en general en Colombia como un desecho agroindustrial con alto impacto ambiental negativo. Los resultados presentados documentan la factibilidad técnica de producción de AL- producto de alto valor agregado a partir de SLLC. El método del diseño experimental es una herramienta útil para la optimización, ya que se pueden analizar los efectos de cada componente, así como, las interacciones entre ellos. El análisis estadístico, basado en el diseño Box-Behnken, permitió hallar las concentraciones que maximizaban la respuesta.

Este proceso conducido en forma discontinua presento rendimientos y concentraciones finales de AL comparables a otros procesos discontinuos reportados en la literatura con otros microorganismos y otros sustratos. Los rendimientos y productividades obtenidos en este estudio, podrían ser mejorados optimizando otros parámetros de operación como la agitación. En este sentido, se pudo constatar que mediante el diseño factorial y el DCC propuesto, la dirección de la optimización es hacia un incremento de las cantidades de suplementos en el SLC para favorecer la producción de AL.

Las superficies de respuesta y las gráficas de contorno permitieron analizar los efectos de la concentración de suplementos y la temperatura de la fermentación, y en consecuencia tomar decisiones para lograr los valores deseados de las respuestas.

En general, para todas las variables evaluadas, se encontró que el ANAVA reporto significancia estadística, pues los F-calculados fueron mayores en comparación con el F de la tabla, tanto al 0,05 como al 0,01, lo que quiere decir que el modelo refleja bien el comportamiento de las variables evaluadas.

Figura 6. Gráfico de superficie de respuesta entre las variables temperatura y suplemento. El máximo efecto se da cuando la concentración del suplemento está en el nivel medio y la temperatura en el superior. Confianza 95%.

Figura 7. Gráfico de contorno de la superficie de respuesta entre las variables temperatura y suplemento. El máximo efecto se da cuando la concentración del suplemento está en el nivel medio y la temperatura en el superior. Confianza 95%.

1. Kononovich, N. Whey utilization and whey products”. J. Dairy Sci. 1979; 62(7): 1149-1160.

2. Quintero, H.; Rodriguez, M.; Paez, G.; Ferrer, J.; Marmol, Z. & Rincon, M. Produccion continua de proteina unicelular (K. fragilis) a partir de suero de leche. Rev. Cient., FCV-LUZ. 2001, XI (2): 87-94.

3. John R, Nampoothiri KM, Pandey A. Fermentative production of lactic acid from biomass: an overview on process developments and future perspectives. Appl Microbiol Biotechnol 2007; 74: 524-34.

4. Brock, T. & Madigan, M. Biology of microorganisms. 6th. N.J, Englewood Cliffs: Prentice- Hall. Ed: 1991.

5. Wee, Y., Kim, J., Yun, J, & Ryu, H. Utilization of sugar molasses for economical L(+)-lactic acid production by batch fermentation of Enterococcus faecalis. Enzyme and Microbial Technology. 2004; 35: 568-573.

6. Szabo, L. P & I. Kirisci. L(+) - Lactic acid separation on enantiomodifiedzeolite membrane. Hungary Journal of Industrial Chemistry. 1998; 26(2): 147 - 149.

7. Goksungur, Y. & Guvenc, U. Production of lactic acid from beet molasses by calcium alginate immobilized Lactobacillus delbrueckii. Journal of Chemical Technology and Biotechnology.1999; 74: 131 - 136.

8. Kadam, S., Patil, S., Bastawde, K., Khire, J. & Gokhale, D. Strain improvement of Lactobacillus delbrueckii NCIM 2365 for lactic acid production. Process Biochemistry. 2006; 41:120-126.

9. Estela, W., Rychtera, M. & Melzoch, K. Producción de ácido láctico por Lactobacillus plantarum L10 en cultivos batch y continuo. Rev. Reru Biol. 2007; 14, (2): 271-276

10. Akerberg, C., & Zacchi, G. An economic evaluation of the fermentative production of lactic acid from wheat flour. Bioresource Technol. 2000; 75:119-126.

11. Hofvendahl K, Hahn-Hagerdal B. Factors affecting the fermentative lactic acid production from renewable resources. Enzyme Microbiol Technol, 2000; 26: 87-107.

12. Ramírez, S., Plata, A., & Riaño, C.E. Valor agregado para el lacto suero de caprino proveniente de agroindustrias lácteas: ácido láctico como alternativa de descontaminación.

Literatura gris.

13. Roy, D., Goullet, J. & Leduy, A.. Batch fermentation of whey ultrafiltrate by L. helveticus for lactic acid production. Appl. Microbiol. Biotechnol. 1990, 24 (3): 206-213.

14. Zumbado, W., Esquivel, P. & Worng, E. Selección de una levadura para producción de biomasa, crecimiento en suero de queso. Agronomía Mesoamericano. 2006; 17(2):151-160.

15. Escobar, L., Rojas, C., Giraldo, G. & Padilla, L. Evaluación del crecimiento de lactobacillus casei y producción de ácido láctico usando como sustrato el suero de leche de vacuno. .Rev. Invest. Univ. Quindio. 2010; (20): 42 - 49.

16. Tango, M. & Ghaley, A. Effect of temperature on lactic acid production from cheese whey using Lactobacillus helveticus under batch conditions. Biomass and Bioenergy. 1999; (16):61-78.

17. Urribarri,L., Vielma, A., Paez, G., Ferrer, J., Marmol, Z. & Ramones, E. Producción de ácido láctico a partir de suero de leche, Utilizando Lactobacillus helveticus en cultivo continuo. Revista Cientifica, FCV-LUZ. 2004; 14 (4): 297- 302.

18. Montgomery, D. C. (2002). Diseño y Análisis de Experimentos. 2a ed. México: Mc Graw Hill Intermericana Editores; 2000.

19. Serna, L., and A. Rodríguez. Lactic acid production by a strain of Lactococcus lactis subsp. lactis isolated from sugar cane plants. Elect. J. Biotechnol. 2006, 9:40-45.

20. Gummadi, S.N. Biochemical Engineering. Editorial Prentice-Hall. 2007.

21. Box, G., Hunter, W. & Hunter, J. Statistics for experimenter. An introduction to design, data analysis and model building. USA: John Wiley & Sons; 1978.

22. Aguirre-Ezkauriatza, E., Ramírez, A., Aguilar, J. & álvarez, M. Producción de proteína y biomasa prebiótica de Lactobacillus casei liofilizadas a partir de suero de leche de cabra. Revista

Mexicana de Ingeniería Química. 2009; 8 (1): 67-76.

23. Association Of Official Analytical Chemists (A.O.A.C). (2007). Official Methods of Analysis. 16 th ed.: 3rd Revision. 24. Ben Amor, K.; E. E. Vaughan & W. M. de Vo. Advanced molecular tools for the identification of lactic Acid bacteria. Journal of Nutrition. 2007; 137(3): 741 - 747.

25. Kilic, M., Bayraxtar, E., Ates, S. & Mehmetoglu, U. Investigation of extractive citric acid fermentation using responsesurface methodology. Process Biochem. 2002; (37): 759-767.

26. Ye, K., Jin, S. & Shimizu, K. Performance improvement of lactic acid fermentation by multistage extractive fermentation. J Ferm Bioeng. 1996; 81 (3): 240-246.